Pasteryzator rurowy do soku "WPA-9"

Pasteryzator rurowy do soku "WPA-9"

Zapytaj o ofertę

Lokalizacja:Siemyśl, Polska

Opis

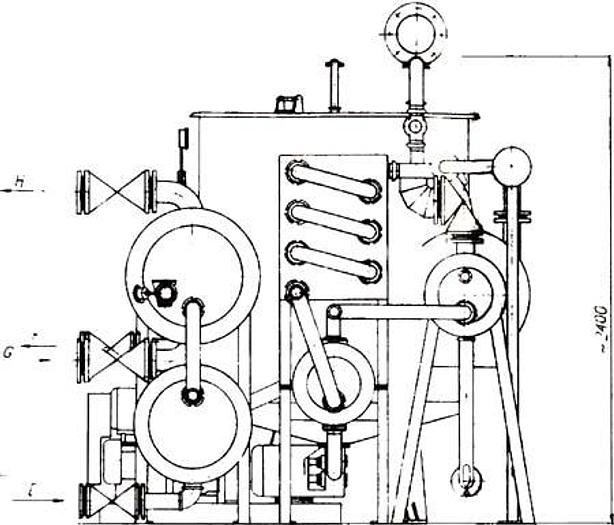

Pasteryzator rurowy do soku WPA-9

Przeznaczony jest do termicznej obróbki soków owocowych,

moszczy nie filtrowanych, po tłoczeniu. Części robocze wykonane ze

stali nierdzewnej, pozostałe ze stali węglowej.

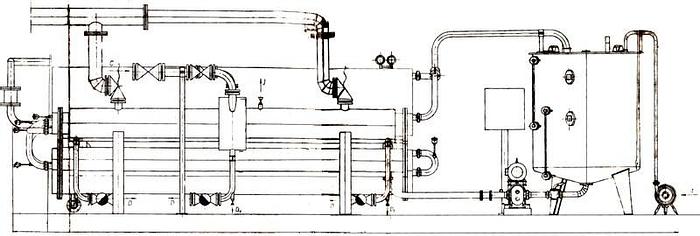

Wymiary gabarytowe:

- Długość całkowita - 6.400 mm;

- Szerokość całkowita - 3.900 mm;

- Wysokość całkowita - 2.650 mm.

Dane techniczne:

- Ciśnienie produktu wymiennika I i IV - do 0,8 MPa;

- Ciśnienie pary wymiennika II - 0,3 MPa;

- Ciśnienie wody-wymiennik III i IV - 0,45 MPa;

- Zapotrzebowanie pary wymiennika - 1.330 kg/h;

- Zapotrzebowanie wody-wymiennik III i IV - 19 m3/h;

- Wymiennik I i II - rozmiar rur:

- Średnica 25 mm,

- Grubość 1.24 mm,

- Długość - 4.280 mm - szt. 78

- Powierzchnia wymiany 28,1 m²;

- Wymiennik III i IV - rozmiar rur:

- Średnica 33 mm,

- Grubość 1,5 mm,

- Długość - 4.580 mm - szt. 189

- Powierzchnia wymiany 89,7 m²;

- Przetrzymywacz - 76x3x4.900 mm - szt. 12 - powierzchnia wymiany 14,3 m²;

- Pojemność całkowita zbiornika - 2.470 dm3;

- Wymiennik II: przestrzeń grzejna - 272 l;

- Przestrzeń wewnętrzna - 82 l;

- Pojemność produktu w obiegu - 1.250 l;

- Wydajność nominalna - 10.000 kg/h;

- Ciśnienie produktu - 8 bar;

- Temperatura pasteryzacji 90 - 120 °C;

- Pierwszy etap schładzania pro

- Zapotrzebowanie pary - wymiennik ciepła II - 950 kg/h;

- Ciśnienie pary - 3 bar;

- Zapotrzebowanie wody o temp. 15 °C (wymiennik ciepła III) - 22 m³/h;

- Ciśnienie wody - 4,5 bar;

- Ilość wymienionego ciepła w wymienniku ciepła IV - 426.500 kcal/h;

- Czas przetrzymywania produktu - 1 min.;

- Moc zainstalowana - 7,7 kW (pompa podająca - 2,2 kW, pompa tłocząca - 5,5 kW);

- Masa netto - 5.700 kg;

- Masa w czasie pracy - 9.500 kg.

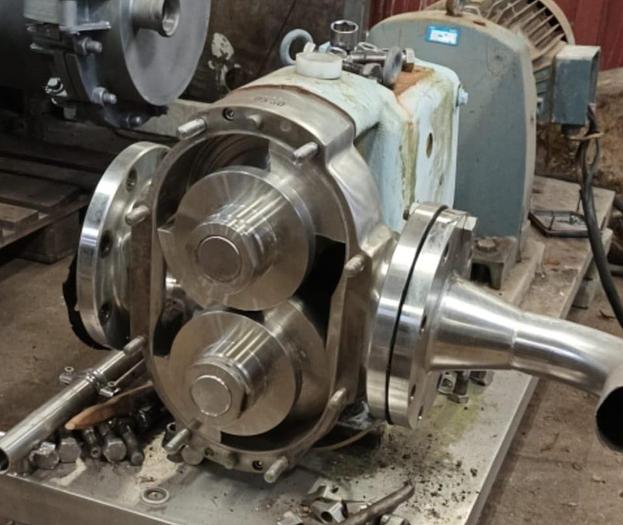

- Cyrkulacja produktu poprzez wszystkie fazy pasteryzacji i schładzania wymuszona przy pomocy pompy firmy Waukesha.

Podstawowe fazy pracy pasteryzatora obejmują:

- Podanie produktu do zbiornika zasilającego;

- Wstępne podgrzanie produktu w wymienniku ciepła I do temperatury

ok. 50°C z wykorzystaniem ciepła produktu podgrzanego;

- Podgrzanie produktu do temperatury pasteryzacji, tj. 95-100 °C

(możliwość osiągnięcia wyższej temperatury nawet do 120 °C)

w wymienniku ciepła II;

- Przetrzymanie produktu w temperaturze pasteryzacji

przez czas ok. 1 min. w przetrzymywaczu;

- Wstępne wychłodzenie produktu do temperatury ok. 60 °C przez

oddanie ciepła do produktu wejściowego w wymienniku ciepła I;

- Dalsze schłodzenie produktu do temperatury ok. 30 °C

w wymienniku ciepła III chłodzonym wodą;

- Ostateczne schładzanie produktu do temperatury 20 - 5 °C w wymienniku

ciepła IV chłodzonym wodą lodową, solanką lub glikolem.

Finalnym produktem jest spasteryzowany i schłodzony do temperatury

30-5 °C produkt kierowany do dalszej części procesu technologicznego.

Opis działania pasteryzatora WPA-9:

Przeznaczony do pasteryzacji produkt podawany jest za pomocą pompy do zbiornika zasilającego. Poziom produktu w zbiorniku zasilającym utrzymywany jest za pomocą czujników poziomu sterujących pracą pompy tak, aby nie mógł być mniejszy od założonego poziomu minimalnego i nie większy od założonego poziomu maksymalnego. Obserwacja poziomu produktu w zbiorniku zasilającym jest możliwa w zainstalowanych płynowskazach.

Produkt po otwarciu zaworu jest podawany do pasteryzatora za pomocą pompy o regulowanej wydajności w wymaganym zakresie. Ilość podawanego produktu do pasteryzatora jest rejestrowana na przepływomierzu zainstalowanym na przewodzie doprowadzającym produkt do wymiennika ciepła I, w którym następuje wstępne jego podgrzanie od temperatury początkowej ok. 15 °C do temperatury ok. 50 °C. W wymienniku ciepła I następuje wymiana ciepła między produktem schładzanym po pasteryzacji, a produktem wejściowym przed pasteryzacją.

Po wstępnym podgrzaniu produkt przechodzi do wymiennika ciepła II, w którym podgrzewany jest do temperatury pasteryzacji, tj. ok. 90-100°C (możliwe jest uzyskanie wyższej temperatury pasteryzacji, jeśli jest to konieczne). Czynnikiem grzewczym jest para wodna nasycona o ciśnieniu 3 bar doprowadzona rurociągiem do przestrzeni między-rurkowej za pośrednictwem zaworów.

Ogrzany do temperatury pasteryzacji produkt kierowany jest do przetrzymywacza, w którym przetrzymywany jest w temperaturze pasteryzacji bez dopływu ciepła przez czas ok. 1 minuty po czym kierowany jest do schładzania.

Pierwszy etap schładzania następuje w wymienniku ciepła I chłodzonym produktem wejściowym, w którym produkt ulega schłodzeniu do temperatury ok. 60 °C.

Drugi etap schładzania następuje w wymienniku ciepła III chłodzonym wodą zimną doprowadzaną i odprowadzaną poprzez zawór, w którym produkt ulega schłodzeniu do temperatury ok. 30 °C.

W trzecim, ostatnim, etapie schładzania, który następuje w wymienniku ciepła IV chłodzonym wodą lodową, solanką lub glikolem doprowadzanym i odprowadzanym zaworem produkt ulega schłodzeniu do temperatury 20-5°C po czym produkt odbierany jest do dalszego ciągu procesu technologicznego poprzez zawór.

W przypadku zakłóceń na odbiorze produktu z pasteryzatora istnieje możliwość utrzymania cyrkulacji produktu w układzie zamkniętym: wymiennik ciepła I, wymiennik ciepła II, zbiornik zasilający poprzez układ obiegu zwrotnego. W tym celu należy zawór trójdrożny otworzyć tak, aby działał na obieg zwrotny. Po usunięciu zakłóceń w odbiorze ustawić zawór tak, aby produkt wprowadzić do pełnego obiegu pasteryzatora.

Specyfikacje

| Model | "WPA-9" |

| Stan | Używane |

| Numer magazynowy | 209.5 |